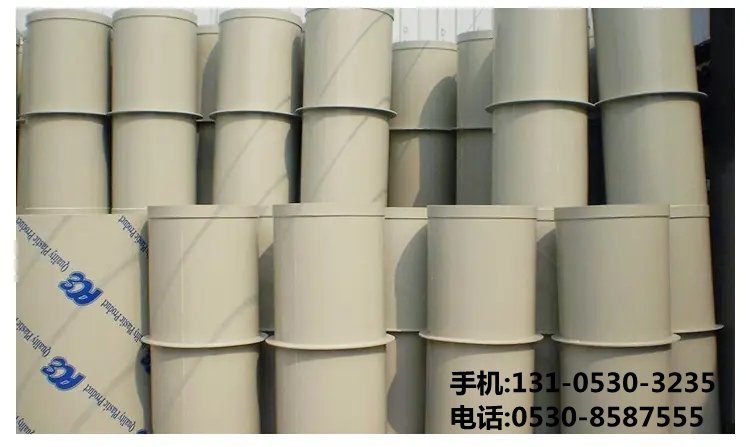

探索PP方管的生產工藝

在現代工業生產中,聚丙烯(PP)方管因其***異的化學穩定性、耐磨性和加工便利性,被廣泛應用于化工、建筑、水處理等***域。了解PP方管的生產工藝,對于保證產品質量和提高生產效率具有重要意義。本文將詳細介紹PP方管的生產過程,包括原材料選擇、擠出成型、冷卻定型、牽引切割等關鍵步驟。

一、原材料選擇

PP方管的生產始于***質的聚丙烯樹脂。這種熱塑性塑料具有******的耐化學腐蝕性和耐熱性,是制造管道的理想材料。在選擇原材料時,需要考慮樹脂的熔融指數(MFI),這決定了塑料的流動性和加工性能。此外,還需添加一些助劑,如抗氧化劑、紫外線穩定劑和顏料,以增強管材的耐候性和外觀。

二、擠出成型

擠出成型是PP方管生產的核心環節。這一過程通常使用單螺桿或雙螺桿擠出機。***先,聚丙烯樹脂和添加劑經過混合后投入擠出機的料斗。隨著螺桿的旋轉,物料被加熱、塑化并向前推進。在擠出機的末端,有一個***定形狀的模具,它決定了管材的形狀和尺寸。高溫下的熔融塑料通過模具被擠出成所需的方管形狀。

三、冷卻定型

擠出成型后的PP方管需要迅速冷卻以固化形狀。冷卻過程通常采用水冷或風冷方式。水冷系統通過循環冷水直接接觸管材表面,而風冷則使用強制空氣流。這一步驟對于確保管材的尺寸穩定性和減少內應力至關重要。

四、牽引切割

冷卻后的PP方管進入牽引裝置,該裝置保持管材以恒定速度前進,確保其直徑和壁厚的一致性。隨后,管材被導入切割機,根據預定長度進行切割。現代化的生產線配備有自動切割設備,能夠***控制管材長度,并實現高效率的生產。

五、質量控制與檢驗

在整個生產過程中,質量控制是不可或缺的一環。從原材料入廠到成品出廠,每個步驟都需要嚴格的質量檢驗。這包括對原材料的物理性能測試、對擠出過程中的溫度和壓力監控、對冷卻后管材的尺寸和外觀檢查,以及對成品的耐壓試驗和性能測試。

結論:

PP方管的生產工藝是一個復雜而精細的過程,涉及多個環節的嚴格控制和管理。從原材料的選擇到***終產品的檢驗,每一步都對確保產品質量和性能起著決定性作用。隨著技術的進步和自動化程度的提高,PP方管的生產正變得更加高效和可靠,滿足了市場對高質量管材的需求。

更新時間:2024-01-26 10:47????瀏覽:

更新時間:2024-01-26 10:47????瀏覽: